Programm zur Entwicklung des Betriebsmanagements

Programm zur Entwicklung des Betriebsmanagements

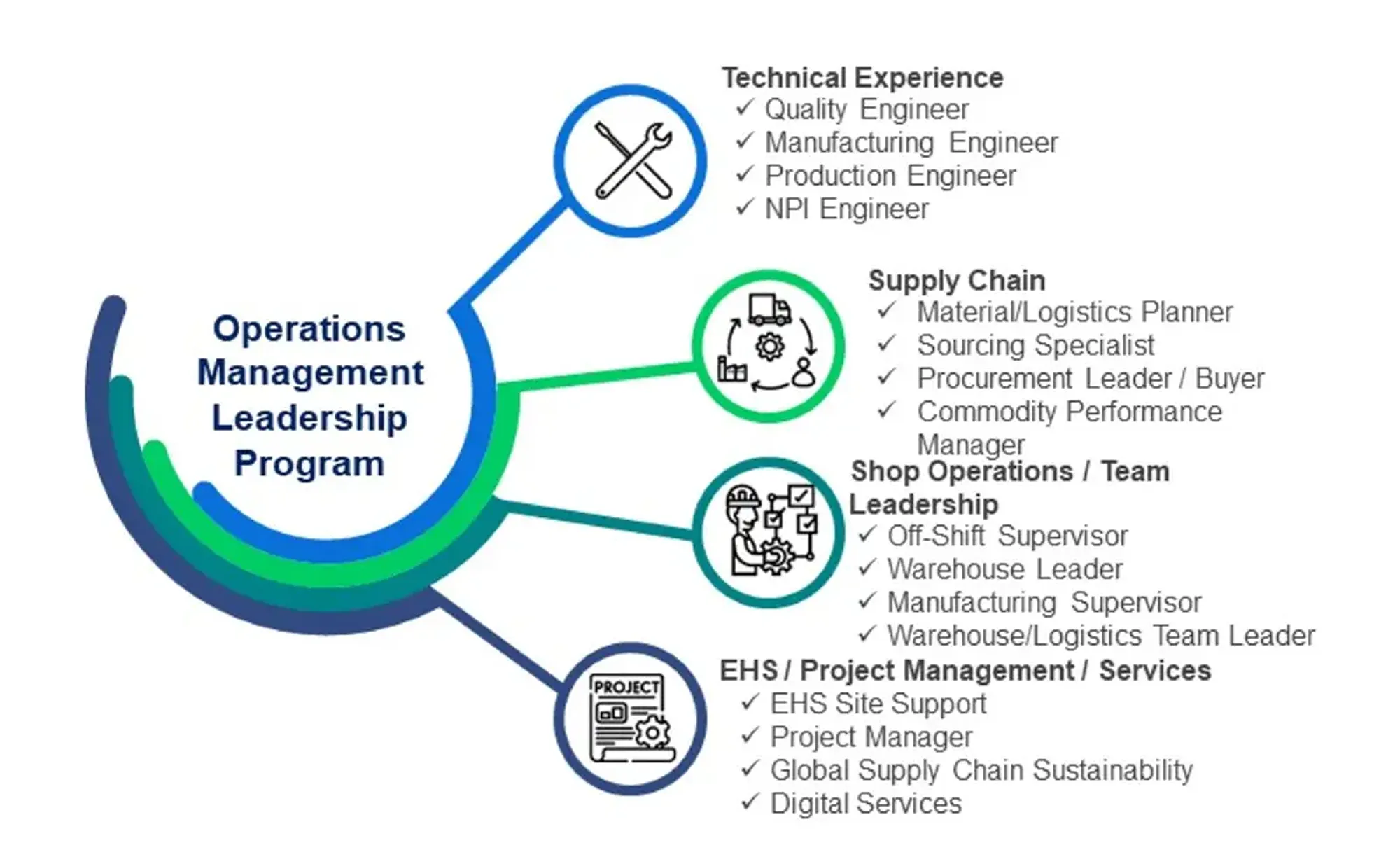

Das Operations Management Development Program (OMDP) ist ein zweijähriges Rotationsprogramm mit vier sechsmonatigen Rotationen, das den Teilnehmern durch anspruchsvolle Aufgaben und erstklassige Schulungen den Aufbau von Führungs- und Fachkompetenzen ermöglicht. Zu den Schulungsthemen gehören Lean- und Fachkompetenz (EHS, Qualität, Materialien usw.) sowie Führungs- und Persönlichkeitsentwicklungsthemen.

OMDP fördert die Entwicklung von Nachwuchstalenten und bildet Führungskräfte aus, die die Herausforderungen der Supply Chain (einschließlich Fertigung, Beschaffung, Materialien und Qualität) bei GE Vernova meistern. Für alle, die sich für Technologie im Energiesektor begeistern und eine Karriere in der Fertigung/Lieferkette in einer schlanken Unternehmenskultur anstreben, ist OMDP genau das Richtige!

OMDP-Möglichkeiten

- Zwei Jahre Erfahrung im Programm, bestehend aus der Durchführung sinnvoller kundenorientierter Arbeit

- Vier 6-monatige Rotationen führen zu echten Rollen, Einfluss und Verantwortung.

-

Weltklasse-Bildungsmöglichkeiten:

- Branchen-, Produkt- und Führungstraining

- Funktionale Entwicklung in den Bereichen EHS, Qualität und Materialien

- Lean Development und APICS CPIM-Zertifizierung

- Trainieren, arbeiten und lernen Sie mit einer global vielfältigen Community junger Fachkräfte

Qualitätsingenieur

In dieser Rotation arbeitete ich funktionsübergreifend mit Technik, Beschaffung, Fertigung und Bedienern zusammen, um die effizientesten Möglichkeiten zur Reduzierung der Fehlerquote in unseren Fertigungs- und Serviceprozessen zu ermitteln. Täglich arbeitete ich mit Fachexperten zusammen, um die Ursachen für Qualitätsprobleme in unserem aktuellen Prozess zu ermitteln. Wir implementierten Gegenmaßnahmen, um die Probleme zu beheben und deren Wiederholung zu verhindern. Anschließend führten wir statistische Analysen durch, um die Auswirkungen zu verstehen und die Gesamtverbesserung zu ermitteln. Statistische Analysen halfen uns auch, den Problemlösungsprozess für unsere gesamten Fertigungsanlagen voranzutreiben.

Fertigungsingenieur

In dieser Rotation arbeitete ich als Projektmanager in einem funktionsübergreifenden Team und war während der gesamten Rotation mit mehreren Projekten betraut. Ich begleitete einen bestimmten Prozess, um Verschwendung zu identifizieren und Standardarbeiten zur Unterstützung eines einheitlichen Arbeitsablaufs zu implementieren. Wir nutzten LEAN-Tools, wie die Erstellung einer Lean-Roadmap, und organisierten sogar Maschineninstallationen und Projekte, um sie an die neue Methodik anzupassen. Sobald wir den endgültigen Prozess etabliert hatten, aktualisierten wir die aktuellen Methoden, um sicherzustellen, dass der Prozess aktuell und für das Werk dokumentiert ist. Einige der Fähigkeiten, die ich erlernte, waren eine Mischung aus Produkt- und Prozesswissen, gepaart mit Überzeugungs- und Lean-Soft-Skills.

Lean Engineer, Pull-Implementierung – Mikromischer

Gavin C.

In meiner dritten Rotation unterstützte ich das Combustion and Repair Materials-Team in Greenville, South Carolina, als Materials Lean Project Manager. In dieser Funktion schloss ich mein Capstone-Projekt ab, bei dem ich mich auf die Implementierung einer als „Pull“ bezeichneten Materialmanagementstrategie für unseren additiven Fertigungsprozess konzentrierte. Pull hilft dabei, einen Standardsatz an Betriebsregeln zu erstellen (was, wann und in welcher Menge ausgeführt werden soll) und Standard Work in Process (SWIP)-Ebenen innerhalb eines Systems zu definieren. Dies wiederum reduziert Vorlaufzeit, Vorlaufzeitvariabilität, Kosten und die Notwendigkeit, Bestellungen zu beschleunigen/priorisieren. Ich leitete zwei Kaizen-Events, bei denen ich mit verschiedenen Fertigungszellen zusammengearbeitet habe, um linienseitige Kanbans zu erstellen, die die Sicherheit, Qualität, Lieferung und Kosten (SQDC) für die Betriebsteams verbesserten. Außerdem schloss ich mehrere visuelle Managementprojekte ab, die dem Team halfen, auf einen Blick zu erkennen, ob das System unter normalen oder abnormalen Bedingungen lief.

Materialteam, Bestandsleiter

Luc B.

Während meiner zweiten OMDP-Rotation war ich Inventory Leader für Hot Gas Path in Greenville, South Carolina. Mein Aufgabenbereich konzentrierte sich hauptsächlich auf die Senkung der Lagerkosten durch die Definition und Einführung von Beschaffungsrichtlinien, die Erleichterung des Austauschs überschüssiger Materialien zwischen verschiedenen GE-Standorten und die Zusammenarbeit mit der Qualitätsabteilung bei der Entwicklung von Nachbearbeitungsmethoden für Lagerbestände mit geringer Lagerumschlagshäufigkeit. Durch die Zusammenarbeit mit den verschiedenen Qualitäts- und Materialteams in Greenville und weltweit konnten wir überschüssige Lagerbestände im Wert von mehreren Millionen Dollar abbauen, was diesen sechsmonatigen Auftrag sehr erfüllend machte. Diese Rotation zeigte mir die Bedeutung von Zusammenarbeit, Führung auf individueller Ebene und die enormen geschäftlichen Auswirkungen robuster Bestandsmanagementstandards.