Programme de développement de la gestion des opérations

Programme de développement de la gestion des opérations

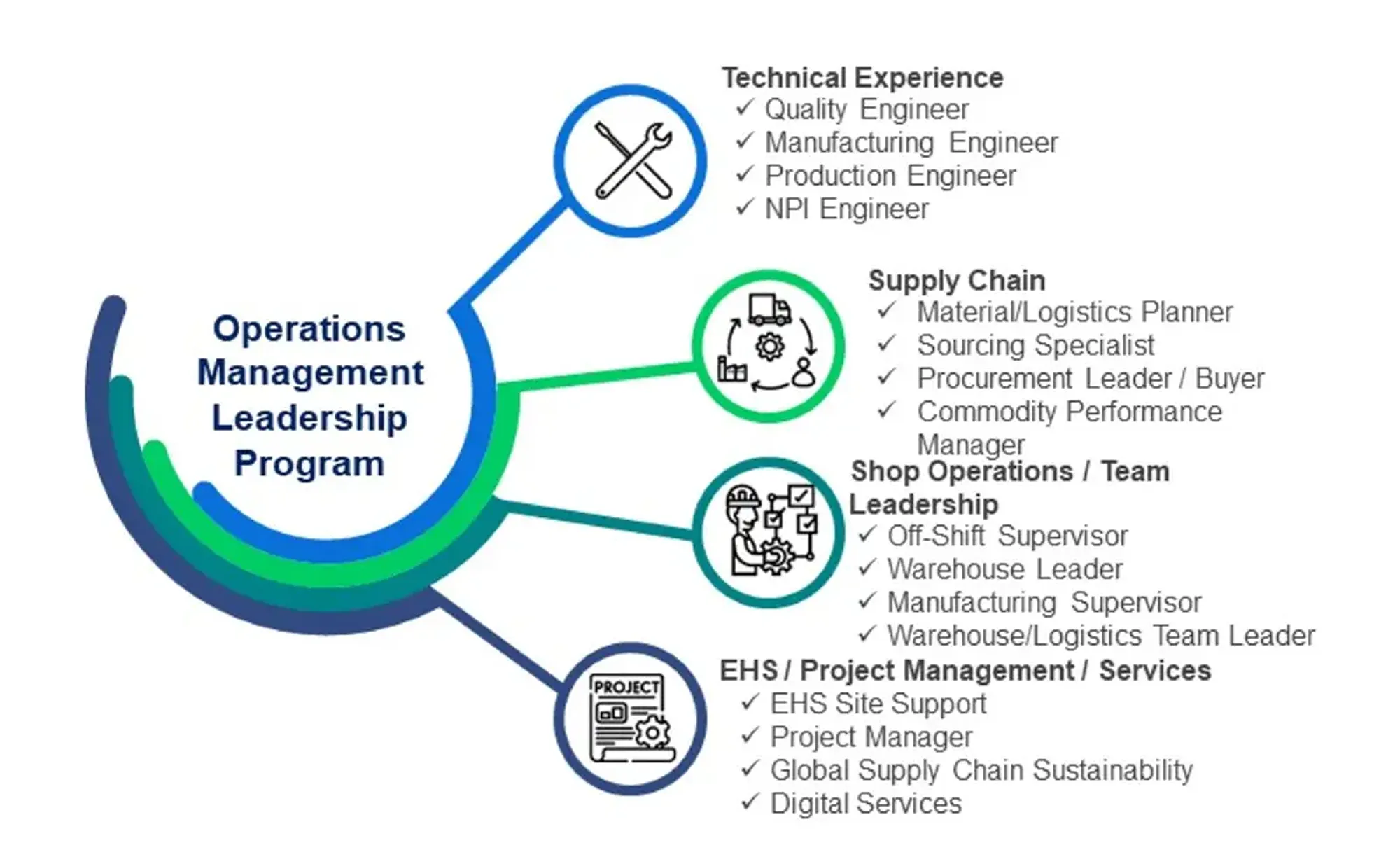

Le Programme de développement de la gestion des opérations (PDMO) est un programme de rotation de deux ans composé de quatre rotations de six mois qui permet aux membres de développer leurs compétences en leadership et leurs compétences fonctionnelles grâce à des missions stimulantes et à une formation de haut niveau. Les thèmes de formation incluent le Lean, l'expertise fonctionnelle (EHS, qualité, matériaux, etc.), ainsi que le leadership et le développement personnel.

OMDP accélère le développement des talents débutants et forme des leaders capables de relever les défis de la Supply Chain (fabrication, approvisionnement, matériaux et qualité) chez GE Vernova. Passionnés par les technologies du secteur de l'énergie et souhaitant faire carrière dans la fabrication et la Supply Chain au sein d'une culture Lean, OMDP est fait pour vous !

Opportunités OMDP

- Deux années d'expérience au sein du programme, comprenant la réalisation d'un travail significatif axé sur le client

- Quatre rotations de 6 mois aboutissant à des rôles réels, à un impact et à des responsabilités.

-

Opportunités d’éducation de classe mondiale :

- Formation sur l'industrie, les produits et le leadership

- Développement fonctionnel en HSE, qualité et matériaux

- Certification Lean Development et APICS CPIM

- Formez-vous, travaillez et apprenez avec une communauté mondiale diversifiée de jeunes professionnels

Ingénieur Qualité

Au cours de cette rotation, j'ai collaboré de manière transversale avec les services d'ingénierie, d'approvisionnement, de fabrication et d'exploitation afin de déterminer les solutions les plus efficaces pour réduire le nombre de défauts dans nos processus de fabrication et de services. Au quotidien, je collaborais avec des experts métier pour identifier les causes profondes des problèmes de qualité générés par notre processus actuel. Nous mettions en œuvre des contre-mesures pour corriger et prévenir leur réapparition, puis nous réalisions des analyses statistiques afin d'en comprendre l'impact et d'améliorer l'ensemble de nos activités. Ces analyses nous ont également permis de piloter le processus de résolution des problèmes pour l'ensemble de nos sites de production.

Ingénieur de fabrication

Lors de cette rotation, j'ai travaillé comme chef de projet au sein d'une équipe transverse, en charge de plusieurs projets. J'étais chargé(e) de suivre un processus spécifique afin d'identifier les gaspillages et de mettre en œuvre des tâches standardisées pour soutenir un flux de travail unique. Nous utilisions des outils LEAN, comme la création d'une feuille de route Lean, et organisions même les installations de machines et les projets pour les aligner sur la nouvelle méthodologie. Une fois le processus finalisé établi, nous mettions à jour les méthodes actuelles afin de garantir sa mise à jour et sa documentation pour l'usine. J'ai notamment acquis une connaissance des produits et des processus, ainsi que des compétences relationnelles en matière d'influence et de Lean.

Ingénieur Lean, mise en œuvre Pull – Micromixers

Gavin C.

Lors de ma troisième rotation, j'ai soutenu l'équipe Matériaux de Combustion et de Réparation à Greenville, en Caroline du Sud, en tant que chef de projet Lean Matériaux. À ce titre, j'ai réalisé mon projet de fin d'études, axé sur la mise en œuvre d'une stratégie de gestion des matériaux appelée « tirage » pour notre processus de fabrication additive. Le tirage permet de créer un ensemble standard de règles d'exécution (quoi exécuter, quand et en quelle quantité), ainsi que de définir les niveaux d'encours standard (SWIP) au sein d'un système. Cela permet de réduire les délais, leur variabilité, les coûts et la nécessité d'accélérer/prioriser les commandes. J'ai animé deux événements kaizen, au cours desquels j'ai collaboré avec différentes cellules de fabrication pour créer des kanbans en bord de ligne qui ont amélioré la sécurité, la qualité, la livraison et les coûts (SQDC) pour les équipes opérationnelles. J'ai également mené plusieurs projets de gestion visuelle qui ont permis à l'équipe de comprendre d'un seul coup d'œil si le système fonctionnait dans des conditions normales ou anormales.

Équipe des matériaux, responsable des stocks

Luc B.

Lors de ma deuxième rotation OMDP, j'étais responsable des stocks pour le circuit des gaz chauds à Greenville, en Caroline du Sud. Ma mission consistait principalement à réduire les coûts des stocks grâce à la définition et au déploiement de politiques d'approvisionnement, à la facilitation des échanges de matériaux excédentaires entre les différents sites GE et à la collaboration avec le service Qualité pour développer des filières de réusinage pour les stocks à rotation lente. En collaboration avec les différentes équipes Qualité et Matériaux à Greenville et à travers le monde, nous avons pu éliminer des millions de dollars de stocks excédentaires, ce qui a rendu cette mission de six mois très enrichissante. Cette rotation m'a permis de comprendre l'importance de la collaboration, du leadership au niveau individuel et de l'impact considérable d'une gestion des stocks rigoureuse.